产品中心

诚信、责任、创新、共赢

我们的产品目录

浏览量:

1000

产品详情

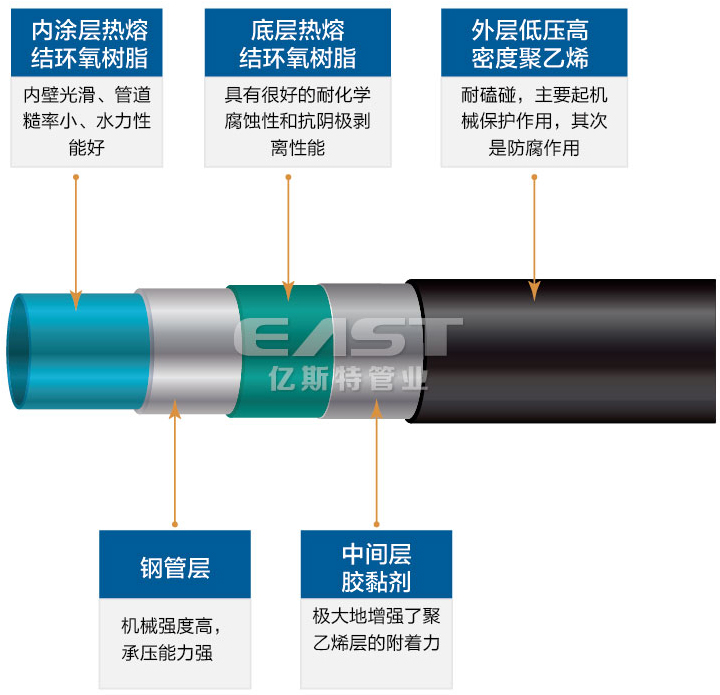

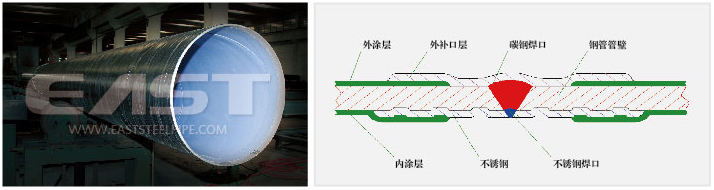

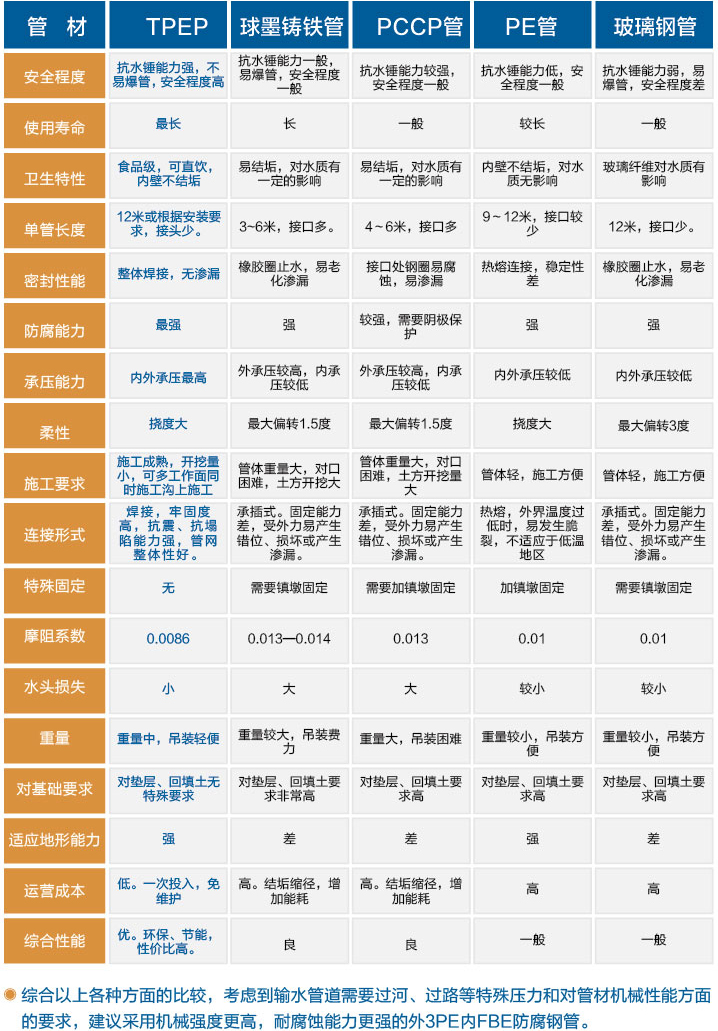

外3PE内FBE防腐钢管(TPEP防腐钢管)是以钢管为基材,外壁采用三层结构聚乙烯防腐,内壁采用热熔环氧树脂粉末防腐在高温条件下,形成钢塑合金层。简称TPEP防腐钢管。(T,三层英文THREE的首写字母,PE指聚乙烯,EP指环氧树脂)。

三层结构聚乙烯防腐层(3PE)综合了环氧涂层和挤压聚乙烯两种防腐层的优良性质,将环氧涂层的界面特性和耐化学特性,与挤压聚乙烯防腐层的机械保护特性等优点结合起来,从而显著改善了各自的性能。因此作为埋地管线的外防护层是非常优越的。

外防腐层执行标准《GB/T23257-2009埋地钢质管道聚乙烯防腐层》

内防腐层执行标准《CJ/T120-2016给水涂塑复合钢管》

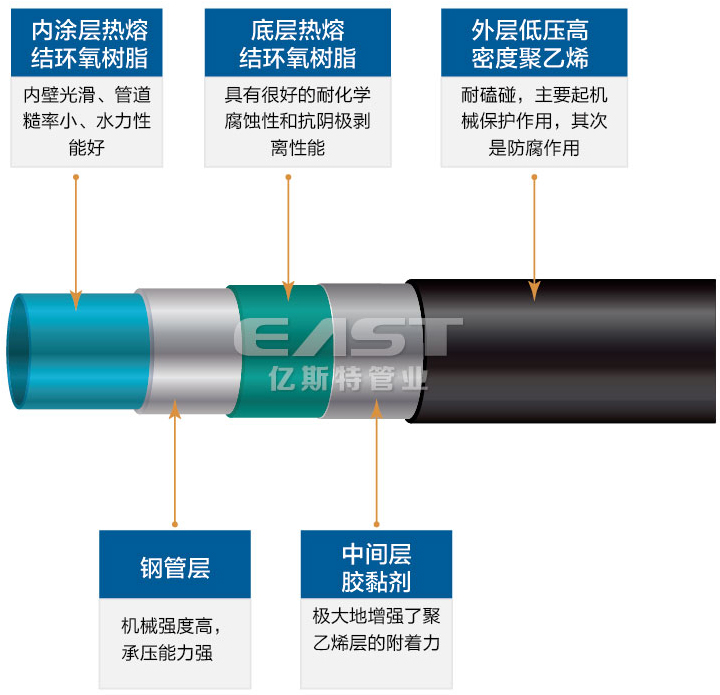

TPEP防腐钢管在管端采用宽12cm厚1.5mm的304不锈钢内衬。

1、施工简单、方便,密封性好,承压力强,机械强度高;

2、焊接后内表面无需修补,解决了管道连接后连接处内表面修补的技术难题;

3、不锈钢层与碳钢层结合紧密无间隙,不会造成不锈钢层与碳钢层脱离;

4、充分发挥了不锈钢的抗腐蚀性,保证了连接处的耐腐蚀强度;

采用对口器对口施工,半自动焊,对口效率快,焊接质量好。

工艺流程:对口→点固焊接→复合层焊接→填充层焊接→盖面层焊接的顺序进行操作。

一、内衬不锈钢焊接工艺

◎ 工具

1、角磨机 2、磨光片 3、焊机 4、免充氢不锈钢焊丝 5、碳钢焊条 6、氩气 7、氩气表

◎ 焊接前准备

1、首先用角磨机将管子端部接触层上的污垢、铁锈等清理干净,以免影响焊接质量;

2、连接氩气,注意检查气体是否泄漏,调整气压;

3、打开焊机,调整焊接电流。

◎ 焊接前准备

1、对口

管道组对时,采用对口器进行组对,其内壁应齐平,内壁错边量不宜超过管壁厚度的10%;对口间隙不大于3MM。

2、点固焊接

点固焊的工艺措施及焊接材料应与正式焊接一致,点固长度控制在1.5-2CM,点固间距控制在20am左右,防止在焊接过程中焊点开裂。(建议选用免充氢不锈钢焊丝TGF308,TGF316L,TGF309)

3、复合展的焊接

焊接前将点固焊接两端部位进行打磨,清理焊渣;选择一点依次连续焊接。(建议选用免充氩不锈丝TGF308,TGF316L,TGF309)

注意事项:焊接过程中要注意控制焊接速度,保证内衬不锈钢对接满焊;使得内部的不锈钢层形成一个整体。有风的地方,务必采取挡风的措施。

4、填充层的焊接

焊接前将打底层焊接面用角磨机进行打磨,清除焊渣,焊渣清除要彻底;选用普通碳素钢焊条依次连续焊接。(碳钢焊条建议选用J427碱性牌号焊条,焊条在焊接前加热至350℃保温一小时后焊接也可采用二氧化碳气保焊采用E501T-1(CE71T-1)药芯焊丝进行焊接)

注意事项:待不锈钢焊接层温度降至150℃以下温度后方可焊接,焊接前要调整焊接电流,实验性焊接合适后再对管道依次焊接。

5、盖面层的焊接

焊接前将填充层焊接面用角磨机进行打磨,清除焊渣,焊渣清除要彻底。(碳钢焊条建议选用J427碱性牌号焊条,焊条在焊接前加热至350℃保温一小时后焊接,也可采用二氧化碳气保焊采用E501T-1(CE71T-1)药芯焊丝进行焊接)

注意事项:盖面焊缝必须有0.5-2MM的余高,且不能存在咬边和焊不遗等缺陷,收弧弧坑必须填满,不得出现凹坑。

◎ 检验

用角磨机将盖面层焊接面进行打磨,清除焊缝焊渣及焊缝边绿的飞溅物,保证后续防腐作业能够正常顺利进行。

二、外补口工艺

◎ 连接部位前处理

(1)采用角磨机清理掉管道连接处探露钢管的毛刺、焊渣、焊瘤、锈迹、残留涂层、油泥等,务必清理干净,做到表面光洁,且达到ST3级。

(2)将连接处两侧的坡口进行打毛处理,每侧聚乙烯层打毛的宽度控制在10-15CM(含坡口),涂层打毛时不得破坏涂层使之露出底材。

(3)用毛刷将清理下来的碎屑清理掉,务必清理干净,否则将影响修补层的结合力。

(4)修补区若受潮或有水分,必须先采取措施干燥后,再进行前处理。

(5)前处理至刷底漆时间间隔不得

(6)超过30分钟,间隔期间若前处理的部位受到二次污染,必须重新进行前处理。

◎ 刷底漆

(1)按照底漆的使用说明,将双组分及稀料按比例混合,搅拌均匀。

(2)用毛刷蘸上底漆,在管道连接的裸露处进行剧涂。刷涂厚度以刚好遮住底材为宜,一般厚度在120-150UM,不准露出底材,也不准超过厚度。

(3)坡口处需出的环氧涂层要刷涂底漆,但聚乙烯层不得刷涂底漆。

(4)待底漆表干后,便可进行缠绕热收缩套。若底漆表干较慢,可采用电热灯泡照射加速表干,不可用火烤等方式加速表干,否则破坏漆膜影响结合力。

(5)建议焊接后即进行外修补,利用焊接的余热,即可保证前处理在露点以上,又可加速底漆表干,但要在焊接处温度降至80度以下再进行施工。

(6)刷完底漆,将毛刷用稀料清洗干净,准备下次使用。

◎ 刷底漆

(1)漆膜表干后应立即进行缠绕热收缩套,间隔时间不得超过10分钟

(2)热收缩套的宽度,应确保缠绕后能完全盖住两侧打毛的部位,一般来说控制厚度大于钢管裸露部分宽度+两侧打毛的宽度5-10CM

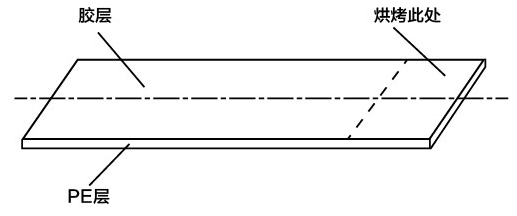

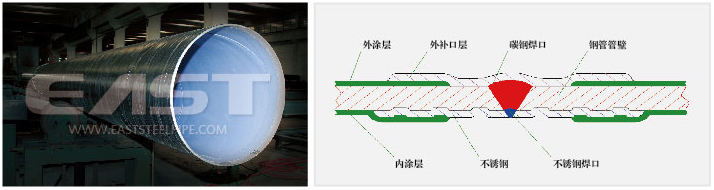

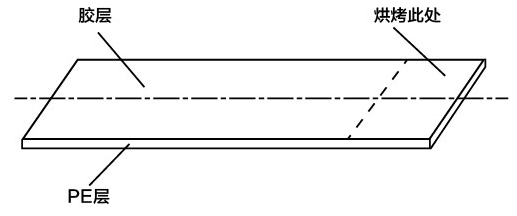

(3)去除热收缩套上的薄膜或牛皮纸,将热收缩套一端10-15CM长度内的热熔胶面(如图),用烘烤枪的火焰加热,确保边角都得到均匀加热。

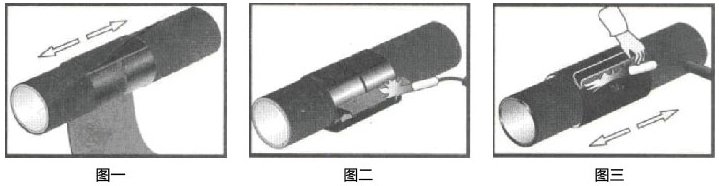

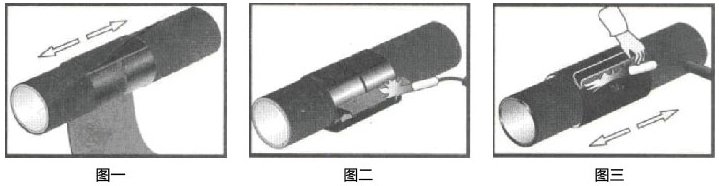

(4)待热熔胶发软、变亮立刻停止加热,然后迅速将融化的热熔胶一面按压在连接处,热收缩套要完全盖住两侧打毛的区域,并用辊轮从中线向两侧辊压,赶走粘接处的气泡,使之固定(如图一)。加热时要防止过度加热,否则会破坏热培胶层,影响附着力。

(5)将热收缩套沿管滥周向包卷缠绕,缠绕时务必要拉紧,并保持热收缩套的中线与管道连接缝隙平行。

(6)然后将热收缩套的另一端的热熔胶层10-15CM烤软、发亮,然后迅速与前端粘贴搭接在一起(如图二)。搭接长度要求超过8CM。

(7)将固定片热熔胶加热熔融后,搭接在热收缩套外重叠搭接的合缝处,并用辊轮辊压使之固定(如图三)。

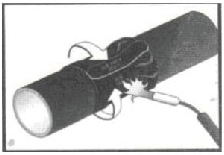

◎ 热收缩套加热收缩

(1)待固定片冷却后,即可加热其他部位。

(1)待固定片冷却后,即可加热其他部位。 (2)加热时,先从热收缩套中线位置周向进行加热,使中线部位首先收缩,然后从中线向两侧分别均匀移动加热,使热收缩套从中线向两侧均匀收缩,并用辊轮辊压赶走气泡。

(3)加热至距边缘5CM处时,将火焰调小,从侧面向内层加热胶面,至胶熔融后,再加热热收缩套,直至边缘有胶均匀溢出。同时趁热进行辊压,排除气泡。

(4)加热时禁止对热收缩套某一点长时间加热,防止碳化影响性能,应来回移动均匀加热。

◎ 质量要求

(1)热收缩套表面应光滑、无褶皱、无气泡,表面无烧焦碳化现象。

(2)热收缩套与环向焊缝、原坡口防离层贴合紧密,无缝隙。

(3)热收缩与PE涂层搭接不低于10CM,热收缩套周向搭接不低于8CM

(4)冷却后,在热收缩套两边缘应有热培胶均匀滋出。

(5)其他要求参考GB/T23257-2009《埋地纲质管道聚乙烯防离层》。

1、结构形式:采取GB/T13295标准中所规定的DN40-1200T型接口的结构型式,对钢管两端加工出承口和插口。

2、密封圈:采用三元乙丙,T型橡胶圈,符合饮用水卫生指标。

3、内外涂层:执行CJ/T120-2016。

4、管件:符合GB/T 13295标准规定,并与球墨铸铁管配套。

采用美国社邦华佳环氧食品级粉末;省级涉及饮用水生安全产品卫生许可批件;

1)内壁端口采用内衬不绣钢连接,免修补。

2)管道内壁采用纳米级环氧粉末,涂层具有自清洁功能,不结垢,而其他管材每隔3-5年需要进行除垢处理;

3)管道适应地形能力强,对因地面沉降等造成的管道变形,有非常强的承受能力,不会产生爆管现象。

4)产品不需要进行阴极保护,并通过耐阴极剥离试验。

1、焊接连按密封性好,无跑、冒、滴、漏。

2、TPEP防腐钢曾内壁摩擦系数通过中国水利科学研究院检测,仅为0.0086,内壁光滑,水头损失小,根据水力学计算公式得出,可以降低一个口径等级使用。

1、实际应用案例:山东膝州南水北调项目,客户利用我公司DN12000的TPEP防腐钢管来代替DN 1400球圈铸铁简道,输水流量超额满足要求;

水利比较结论:TPEP防度钢曾比球墨铸铁管头报失节省48%,采用TPEP防腐钢管场程减小,原及电机功率和电费等均得到节省,运行费用大大降低。

2、使用寿命长,一次性投入,修生免维护,全周期成本优劳明显:曾道+施工+运营+维修

1)管道承受变形能力强,抗露,抗沉降、抗場陷。

2)因钢塑管挠度较大,遇沼泽、河道等环境时,可在地面上焊接,边焊边下,在不对产品质量造成影响的情况下,减少了施工堆度。

3)土方开挖量小,对基础层及回填层要求低。

扫二维码用手机看

上一个

无

浏览量:

1000

产品详情

外3PE内FBE防腐钢管(TPEP防腐钢管)是以钢管为基材,外壁采用三层结构聚乙烯防腐,内壁采用热熔环氧树脂粉末防腐在高温条件下,形成钢塑合金层。简称TPEP防腐钢管。(T,三层英文THREE的首写字母,PE指聚乙烯,EP指环氧树脂)。

三层结构聚乙烯防腐层(3PE)综合了环氧涂层和挤压聚乙烯两种防腐层的优良性质,将环氧涂层的界面特性和耐化学特性,与挤压聚乙烯防腐层的机械保护特性等优点结合起来,从而显著改善了各自的性能。因此作为埋地管线的外防护层是非常优越的。

外防腐层执行标准《GB/T23257-2009埋地钢质管道聚乙烯防腐层》

内防腐层执行标准《CJ/T120-2016给水涂塑复合钢管》

TPEP防腐钢管在管端采用宽12cm厚1.5mm的304不锈钢内衬。

1、施工简单、方便,密封性好,承压力强,机械强度高;

2、焊接后内表面无需修补,解决了管道连接后连接处内表面修补的技术难题;

3、不锈钢层与碳钢层结合紧密无间隙,不会造成不锈钢层与碳钢层脱离;

4、充分发挥了不锈钢的抗腐蚀性,保证了连接处的耐腐蚀强度;

采用对口器对口施工,半自动焊,对口效率快,焊接质量好。

工艺流程:对口→点固焊接→复合层焊接→填充层焊接→盖面层焊接的顺序进行操作。

一、内衬不锈钢焊接工艺

◎ 工具

1、角磨机 2、磨光片 3、焊机 4、免充氢不锈钢焊丝 5、碳钢焊条 6、氩气 7、氩气表

◎ 焊接前准备

1、首先用角磨机将管子端部接触层上的污垢、铁锈等清理干净,以免影响焊接质量;

2、连接氩气,注意检查气体是否泄漏,调整气压;

3、打开焊机,调整焊接电流。

◎ 焊接前准备

1、对口

管道组对时,采用对口器进行组对,其内壁应齐平,内壁错边量不宜超过管壁厚度的10%;对口间隙不大于3MM。

2、点固焊接

点固焊的工艺措施及焊接材料应与正式焊接一致,点固长度控制在1.5-2CM,点固间距控制在20am左右,防止在焊接过程中焊点开裂。(建议选用免充氢不锈钢焊丝TGF308,TGF316L,TGF309)

3、复合展的焊接

焊接前将点固焊接两端部位进行打磨,清理焊渣;选择一点依次连续焊接。(建议选用免充氩不锈丝TGF308,TGF316L,TGF309)

注意事项:焊接过程中要注意控制焊接速度,保证内衬不锈钢对接满焊;使得内部的不锈钢层形成一个整体。有风的地方,务必采取挡风的措施。

4、填充层的焊接

焊接前将打底层焊接面用角磨机进行打磨,清除焊渣,焊渣清除要彻底;选用普通碳素钢焊条依次连续焊接。(碳钢焊条建议选用J427碱性牌号焊条,焊条在焊接前加热至350℃保温一小时后焊接也可采用二氧化碳气保焊采用E501T-1(CE71T-1)药芯焊丝进行焊接)

注意事项:待不锈钢焊接层温度降至150℃以下温度后方可焊接,焊接前要调整焊接电流,实验性焊接合适后再对管道依次焊接。

5、盖面层的焊接

焊接前将填充层焊接面用角磨机进行打磨,清除焊渣,焊渣清除要彻底。(碳钢焊条建议选用J427碱性牌号焊条,焊条在焊接前加热至350℃保温一小时后焊接,也可采用二氧化碳气保焊采用E501T-1(CE71T-1)药芯焊丝进行焊接)

注意事项:盖面焊缝必须有0.5-2MM的余高,且不能存在咬边和焊不遗等缺陷,收弧弧坑必须填满,不得出现凹坑。

◎ 检验

用角磨机将盖面层焊接面进行打磨,清除焊缝焊渣及焊缝边绿的飞溅物,保证后续防腐作业能够正常顺利进行。

二、外补口工艺

◎ 连接部位前处理

(1)采用角磨机清理掉管道连接处探露钢管的毛刺、焊渣、焊瘤、锈迹、残留涂层、油泥等,务必清理干净,做到表面光洁,且达到ST3级。

(2)将连接处两侧的坡口进行打毛处理,每侧聚乙烯层打毛的宽度控制在10-15CM(含坡口),涂层打毛时不得破坏涂层使之露出底材。

(3)用毛刷将清理下来的碎屑清理掉,务必清理干净,否则将影响修补层的结合力。

(4)修补区若受潮或有水分,必须先采取措施干燥后,再进行前处理。

(5)前处理至刷底漆时间间隔不得

(6)超过30分钟,间隔期间若前处理的部位受到二次污染,必须重新进行前处理。

◎ 刷底漆

(1)按照底漆的使用说明,将双组分及稀料按比例混合,搅拌均匀。

(2)用毛刷蘸上底漆,在管道连接的裸露处进行剧涂。刷涂厚度以刚好遮住底材为宜,一般厚度在120-150UM,不准露出底材,也不准超过厚度。

(3)坡口处需出的环氧涂层要刷涂底漆,但聚乙烯层不得刷涂底漆。

(4)待底漆表干后,便可进行缠绕热收缩套。若底漆表干较慢,可采用电热灯泡照射加速表干,不可用火烤等方式加速表干,否则破坏漆膜影响结合力。

(5)建议焊接后即进行外修补,利用焊接的余热,即可保证前处理在露点以上,又可加速底漆表干,但要在焊接处温度降至80度以下再进行施工。

(6)刷完底漆,将毛刷用稀料清洗干净,准备下次使用。

◎ 刷底漆

(1)漆膜表干后应立即进行缠绕热收缩套,间隔时间不得超过10分钟

(2)热收缩套的宽度,应确保缠绕后能完全盖住两侧打毛的部位,一般来说控制厚度大于钢管裸露部分宽度+两侧打毛的宽度5-10CM

(3)去除热收缩套上的薄膜或牛皮纸,将热收缩套一端10-15CM长度内的热熔胶面(如图),用烘烤枪的火焰加热,确保边角都得到均匀加热。

(4)待热熔胶发软、变亮立刻停止加热,然后迅速将融化的热熔胶一面按压在连接处,热收缩套要完全盖住两侧打毛的区域,并用辊轮从中线向两侧辊压,赶走粘接处的气泡,使之固定(如图一)。加热时要防止过度加热,否则会破坏热培胶层,影响附着力。

(5)将热收缩套沿管滥周向包卷缠绕,缠绕时务必要拉紧,并保持热收缩套的中线与管道连接缝隙平行。

(6)然后将热收缩套的另一端的热熔胶层10-15CM烤软、发亮,然后迅速与前端粘贴搭接在一起(如图二)。搭接长度要求超过8CM。

(7)将固定片热熔胶加热熔融后,搭接在热收缩套外重叠搭接的合缝处,并用辊轮辊压使之固定(如图三)。

◎ 热收缩套加热收缩

(1)待固定片冷却后,即可加热其他部位。

(1)待固定片冷却后,即可加热其他部位。 (2)加热时,先从热收缩套中线位置周向进行加热,使中线部位首先收缩,然后从中线向两侧分别均匀移动加热,使热收缩套从中线向两侧均匀收缩,并用辊轮辊压赶走气泡。

(3)加热至距边缘5CM处时,将火焰调小,从侧面向内层加热胶面,至胶熔融后,再加热热收缩套,直至边缘有胶均匀溢出。同时趁热进行辊压,排除气泡。

(4)加热时禁止对热收缩套某一点长时间加热,防止碳化影响性能,应来回移动均匀加热。

◎ 质量要求

(1)热收缩套表面应光滑、无褶皱、无气泡,表面无烧焦碳化现象。

(2)热收缩套与环向焊缝、原坡口防离层贴合紧密,无缝隙。

(3)热收缩与PE涂层搭接不低于10CM,热收缩套周向搭接不低于8CM

(4)冷却后,在热收缩套两边缘应有热培胶均匀滋出。

(5)其他要求参考GB/T23257-2009《埋地纲质管道聚乙烯防离层》。

1、结构形式:采取GB/T13295标准中所规定的DN40-1200T型接口的结构型式,对钢管两端加工出承口和插口。

2、密封圈:采用三元乙丙,T型橡胶圈,符合饮用水卫生指标。

3、内外涂层:执行CJ/T120-2016。

4、管件:符合GB/T 13295标准规定,并与球墨铸铁管配套。

采用美国社邦华佳环氧食品级粉末;省级涉及饮用水生安全产品卫生许可批件;

1)内壁端口采用内衬不绣钢连接,免修补。

2)管道内壁采用纳米级环氧粉末,涂层具有自清洁功能,不结垢,而其他管材每隔3-5年需要进行除垢处理;

3)管道适应地形能力强,对因地面沉降等造成的管道变形,有非常强的承受能力,不会产生爆管现象。

4)产品不需要进行阴极保护,并通过耐阴极剥离试验。

1、焊接连按密封性好,无跑、冒、滴、漏。

2、TPEP防腐钢曾内壁摩擦系数通过中国水利科学研究院检测,仅为0.0086,内壁光滑,水头损失小,根据水力学计算公式得出,可以降低一个口径等级使用。

1、实际应用案例:山东膝州南水北调项目,客户利用我公司DN12000的TPEP防腐钢管来代替DN 1400球圈铸铁简道,输水流量超额满足要求;

水利比较结论:TPEP防度钢曾比球墨铸铁管头报失节省48%,采用TPEP防腐钢管场程减小,原及电机功率和电费等均得到节省,运行费用大大降低。

2、使用寿命长,一次性投入,修生免维护,全周期成本优劳明显:曾道+施工+运营+维修

1)管道承受变形能力强,抗露,抗沉降、抗場陷。

2)因钢塑管挠度较大,遇沼泽、河道等环境时,可在地面上焊接,边焊边下,在不对产品质量造成影响的情况下,减少了施工堆度。

3)土方开挖量小,对基础层及回填层要求低。

扫二维码用手机看

上一个

无